2025-08-21

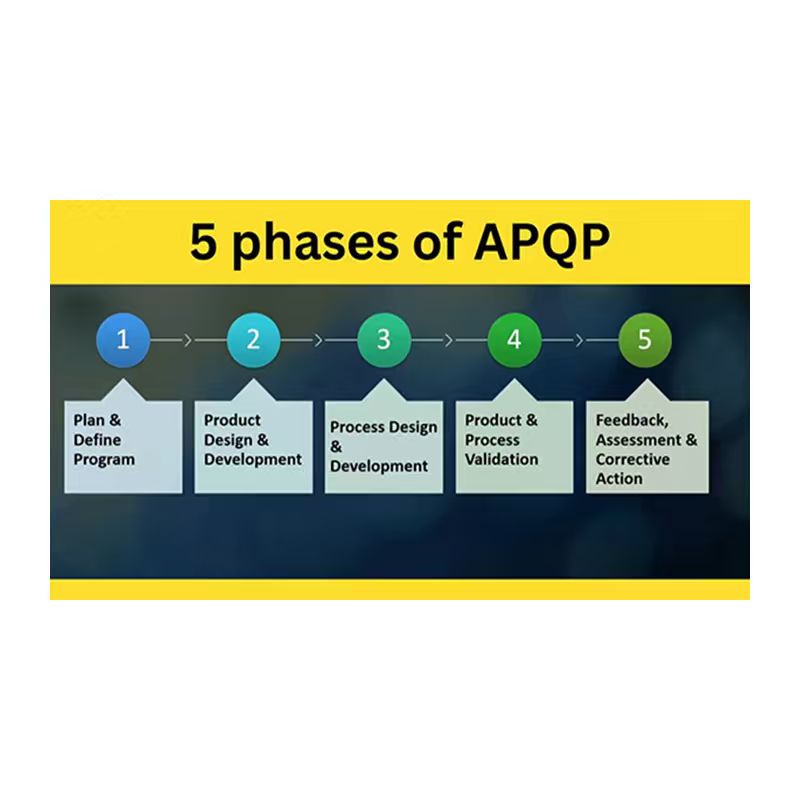

1.Что такое APQP? (основная метафора)

Полное название: Предварительное планирование качества продукции

Суть: структурированный, командный процесс управления проектами, который предотвращает проблемы.

Основные идеи: «уничтожить проблему в колыбели» и «сделать все правильно с первого раз». Это требует систематического мышления, пока продукт все еще находится на стадии чертежа или даже на стадии концепции: как проектировать? Как производить? Что может пойти не так? Как это предотвратить? Как проверить? Как убедиться, что клиенты удовлетворены тем, что в конечном итоге сделано?

Образная метафора: это как строить небоскреб.

Вы не собираетесь просто вытащить группу рабочих на стройку и начать кладку кирпича?

● Сначала вам нужно сделать подробный проектный чертеж (чертеж)-это эквивалентно раннему проектированию и планированию APQP.

● Подумайте о том, какие материалы использовать, как строить и какие риски вы столкнетесь (например, нестабильность фундамента, влияние погоды)-это эквивалентно анализу рисков APQP.

● Координация архитекторов, инженеров, строительных бригад, поставщиков и других сторон – это эквивалент межведомственной команды APQP.

● Разработка детальных этапов строительства и графика-это эквивалент этапов и планов APQP.

● Проверка в ключевых узлах (например, после заливки фундамента, после закрытия каждого слоя)-это эквивалентно рассмотрению и проверке APQP.

Конечная цель – поставить качественное здание в срок, в соответствии с бюджетом и безопасно – это эквивалент цели APQP: поставить продукцию, отвечающую требованиям клиента в срок.

APQP-это вся система планирования и управления, которая обеспечивает надежность здания (продукции) от проектного чертежа до окончательной приемки.

2.Какова центральная роль APQP? (Почему важно?)

Предотвращение проблем, экономия денег и времени: это максимальная роль! Дефекты конструкции, трудности производства, потенциальные риски (например, деталь легко ломается, процесс легко допускает ошибки) обнаруживаются до серийного производства продукции, а затем заранее найдите способ их устранить. Это гораздо дешевле, чем обнаружение проблемы только на линии серийного производства, что привело к массовой переработке, утилизации и даже отзыву продукции! Представьте себе, чтобы исправить ошибку конструкции на чертеже, нужно только двигать ручкой; Если на производственной линии будет обнаружена неправильная конструкция, потери могут составить несколько миллионов.

Убедитесь, что продукт отвечает всем требованиям клиента: какой цвет хочет клиент, какие функции, какой срок службы, какие стандарты безопасности? APQP требует, чтобы эти требования были четко определены с самого начала и проверены на протяжении всего процесса разработки, чтобы убедиться, что конечный продукт соответствует этим требованиям.

Обеспечение своевременной поставки: благодаря детальному разделению этапов и планированию времени все участники (проектирование, закупка, производство, качество и т.д.) знают, когда и что делать, чтобы избежать задержки всего проекта из-за застрявшего в одном звене.

Содействие командной работе: APQP подчеркивает, что это должно быть выполнено командой, включающей представителей дизайна, производства, качества, закупок, продаж и даже поставщиков. Разрушить стену ведомств, чтобы все имели одинаковую цель, обменивались информацией и избегали раздельной войны.

Проложить путь к последующему производству: конечный результат APQP (например, схема процесса, план управления, инструкция по эксплуатации) напрямую направляет стабильное и последовательное производство квалифицированных продуктов на этапе массового производства. Это гарантирует, что производственный процесс полностью проверен и оптимизирован.

3.Какие направления в основном управляет APQP? (Ключевые области контроля)

APQP действует как менеджер проекта, который фокусируется на следующих основных направлениях:

a)Уточнить цели и требования (отправная точка):

● Чего именно хочет клиент? (функциональность, производительность, внешний вид, регламент, стоимость, срок поставки и т.д.)

● Каковы наши собственные внутренние требования и ожидания? (прибыль, эффективность производства и т.д.)

● Каковы соответствующие законы, правила и отраслевые стандарты? (безопасность, защита окружающей среды и т.д.)

Проще говоря: сделайте ясным « что делать » в качестве основы всей работы.

b)Проектирование и разработка продукта (нарисовать хороший план):

Проектирование: инженер разрабатывает чертежи, спецификации, список материалов и т. Д. Продукта в соответствии с требованиями.

Проверка: Является ли проектированная вещь теоретически осуществима? Проверка соответствия конструкции требованиям путем расчета, моделирования, рассмотрения конструкции и т.д. Например, при проектировании детской коляски будет проверена, прочна ли она с помощью компьютерного моделирования.

Проще говоря: убедитесь, что то, что вы проектируете, является квалифицированным и реализуемым на бумаге.

c)Проектирование и разработка процесса (планирование производственных линий):

Возьмем, к примеру, проектирование и разработку продукции 7,0-дюймового TFT и создание производственной линии нашей компании:

Метод производства: продукт спроектирован, как его сделать? Какое оборудование, инструменты и процессы нужны? Разработка детальной «дорожной карты производства» (схемы процесса).

Планировка площадки: как организовать производственную линию наиболее рационально и эффективно?

Предотвращение рисков: что может пойти не так на каждом этапе производственного процесса? Серьезны ли последствия ошибки? Как предотвратить ошибку или вовремя обнаружить ошибку? (Это PFMEA-анализ режимов и последствий отказа процесса, очень важный инструмент в APQP, который мы рассмотрим отдельно в дальнейшем).

Программа контроля качества: на производственной линии, где являются критические контрольные точки? Какими методами проверить? Какая частота проверок? Кто будет проверять? (формирование прототипа плана контроля).

Проще говоря: спланируйте « как построить», заранее выявите возможные точки риска в производственном процессе и сделайте хорошую профилактику.

d)Подтверждение продукта и процесса (пробное производство и испытание):

Чтобы проверить, что продукт может быть массово произведен, мы должны сделать следующий процесс:

Пробное производство:

● Используйте запланированную производственную линию (или линию, близкую к состоянию массового производства) для производства некоторых продуктов мелкими партиями.

Проверка испытаний:

● Действительно ли эти пробные продукты квалифицированы?

● Полностью удовлетворяют требования клиентов? (проведение различных испытаний на эксплуатацию и надежность).

Возможности процесса:

● Является ли производственная линия стабильной?

● Сильно ли колеблется произведенная вещь?

● Можно ли непрерывно и стабильно производить квалифицированные продукты? (анализируется такими методами, как СПК-статистический контроль процесса).

Система измерения:

● Являются ли сами инструменты и инструменты, используемые для тестирования продуктов, надежными?

● Точно ли измерение? (проводить МСА-анализ измерительной системы).

Проще говоря: на самом деле попробуйте « сделать один », чтобы проверить, является ли продукт квалифицированным, а производственный процесс стабильным и надежным.

e)Обратная связь, оценка и постоянное улучшение (завершение и оптимизация):

Решение проблем: Проблемы, выявленные в пробном производстве и испытаниях, должны быть проанализированы и полностью решены.

Резюме опыта: хороший опыт и уроки, извлеченные из этого проекта, должны быть записаны, чтобы предоставить справочную информацию для будущих проектов.

Доставка заказчику: организуйте все документы, подтверждающие квалификацию продукта и контролируемый процесс, и представьте их заказчику для рассмотрения и утверждения (это PPAP-процедура утверждения производственных частей, важный результат APQP).

Передача массового производства: все готово и официально передано в отдел массового производства для массового производства в соответствии с планом, запланированным APQP.

Проще говоря: решите проблему пробного производства, организуйте доказательства и представьте их клиенту на утверждение, официально запустите производство и используйте извлеченные уроки для будущих улучшений.

Контроль на протяжении всего времени:

Командная работа: весь процесс не может быть завершен одним человеком или отделом, он должен тесно сотрудничать с межфункциональными командами.

Управление рисками: постоянная идентификация и предотвращение рисков на этапах проектирования и разработки процесса (в основном через FMEA).

Документация: четко записывать результаты анализа, принятия решений, планирования и проверки на каждом этапе, чтобы сформировать полную « цепочку доказательств » и оперативное руководство. Это очень важная часть APQP!

Подводя итог сути APQP:

APQP представляет собой сверхподробный « план беременности » и « руководство по рождению » перед « рождением » продукта. Она требует:

Раннее начало планирования (предварительное).

Четкая цель (удовлетворение требований).

Проектирование и производство обеими руками (продукт и процесс).

Заранее найти ошибки и предотвратить проблемы (профилактика в первую очередь).

Работать в команде бесперебойно (кросс-функционально).

Все говорит фактами (проверка пробного производства).

Оставьте доказательства черным по белому (документируйте).

Конечная цель: использовать самые низкие затраты и кратчайшие сроки, чтобы стабильно создавать хорошие продукты, которые позволяют клиентам выбрать недостатки!

Вы можете понимать это как «навигатор» и «страховочную веревку» в процессе разработки продукта. Без него разработка новых продуктов похожа на плавание в незнакомых морях, легко попасть на рифы и потеряться; Благодаря этому можно добраться до пункта назначения более безопасно и эффективно.